ROBOTER-KLEBESTATION

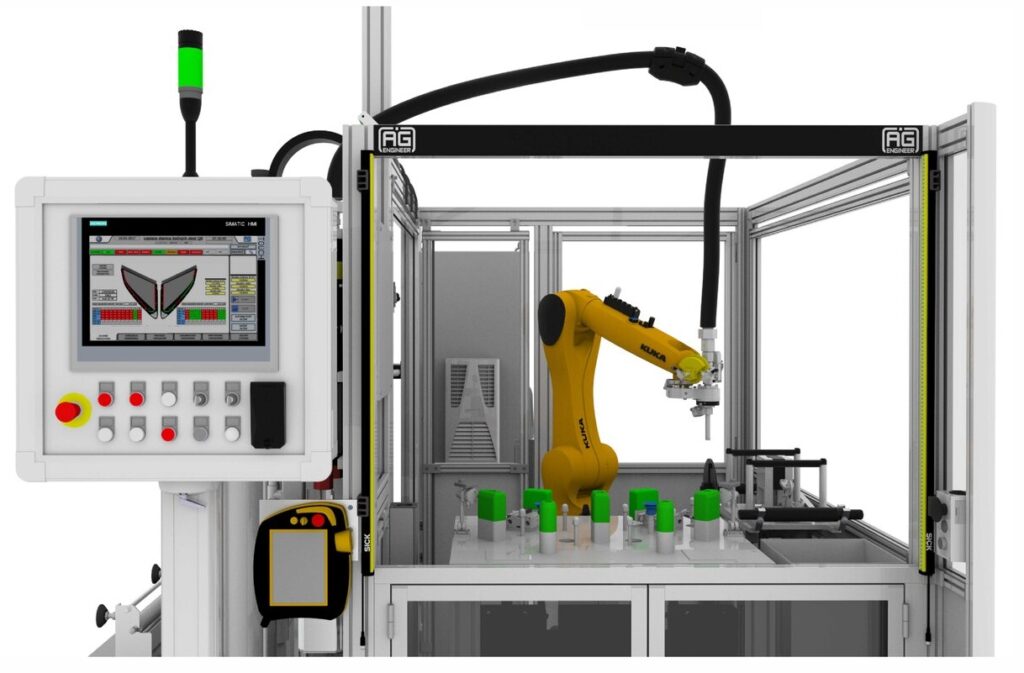

Mit der Seitenscheiben-Klebestation werden 2 x Audi Q8 Seitenscheiben verklebt. Die Station bringt den Kleber durch ein Robotersystem in einem Prozess mit einem Auftragskopf, der sich auf der letzten Achse des Roboters befindet, auf beide Seitenfenster in einer Reihe auf. Wir haben einen speziellen rotierenden Auftragskopf mit einer Düse verwendet, der den Klebstoff auf eine genau definierte Stelle auf dem Glas aufträgt, die durch die Grundierung bestimmt wird.

Mit dem Seitenscheibenanschlag werden 2 x Audi Q8 Seitenscheiben verwendet. Die Station führt den Kleber durch ein Robotersystem in einem Prozess mit einem Vertrag, der auf der letzten Achse des Roboters auf beiden Seiten eines Seitenfensters vorgesehen ist. Wir haben einen speziellen rotierenden Vertrag mit einer Düse, bei dem der Klebstoff auf einem genau definierten Körper im Glas verwendet wird, der vom Fundament bestimmt wird.

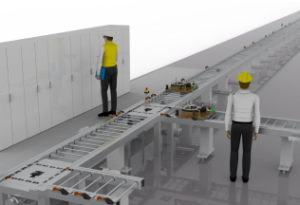

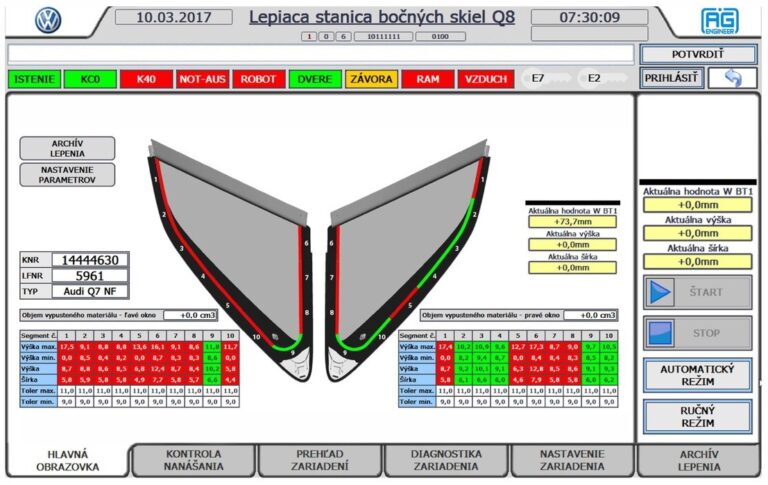

Wenn das Glas zwischen den Zentrierstopps auf den Saugnapf gestellt wird und der Arbeiter die Sicherheitszone mit den Händen verlässt, wird seine Position automatisch durch das Vakuum gesichert. Unmittelbar nach diesem Vorgang wird der Pneumatikzylinder festgezogen, wodurch das Glas in der Ausgangsposition zentriert wird. Die korrekte Position der Brille wird von einem Laser-Abstandssensor bewertet, der die Seitenkante des Fensters erkennt. Zu diesem Zeitpunkt erhält die Steuerung ein Signal, dass das Glas zum Auftragen des Klebstoffs bereit ist. Wenn das Glas nicht als bereit zum Auftragen von Klebstoff bewertet wird, muss das Glas mit dem Fußschalter gelöst und der Vorgang wiederholt werden. Nach dem Verlassen des Sicherheitsbarrierebereichs muss mit dem Knopf bestätigt werden, damit der Prozess des Aufbringens des Klebers durch den Roboter beginnen kann.

Der Roboter trägt den Kleber automatisch in der programmierten Flugbahn auf. Das Ende des Klebstoffauftrags wird durch einen grün leuchtenden LED-Streifen angezeigt. Es befindet sich am Bau des Arbeitsplatzzauns. Der Arbeiter nimmt das Fenster mit dem aufgetragenen Kleber vom Zentriertisch und legt es in die Karosserie des Autos, das auf dem Förderband läuft. Am Arbeitsplatz befindet sich eine Reinigungsstation, in der der Roboter die Anwendungsdüse nach jedem Vorgang automatisch reinigt. Diese Station enthält ein Abwickelsystem für eine Papierrolle, die nach einem bestimmten Zyklus wieder aufgefüllt werden muss.

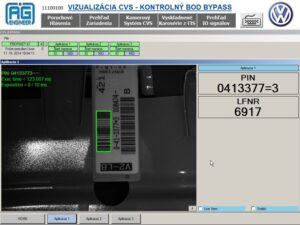

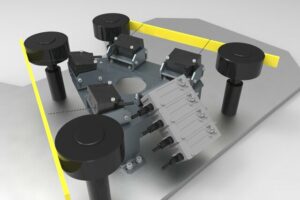

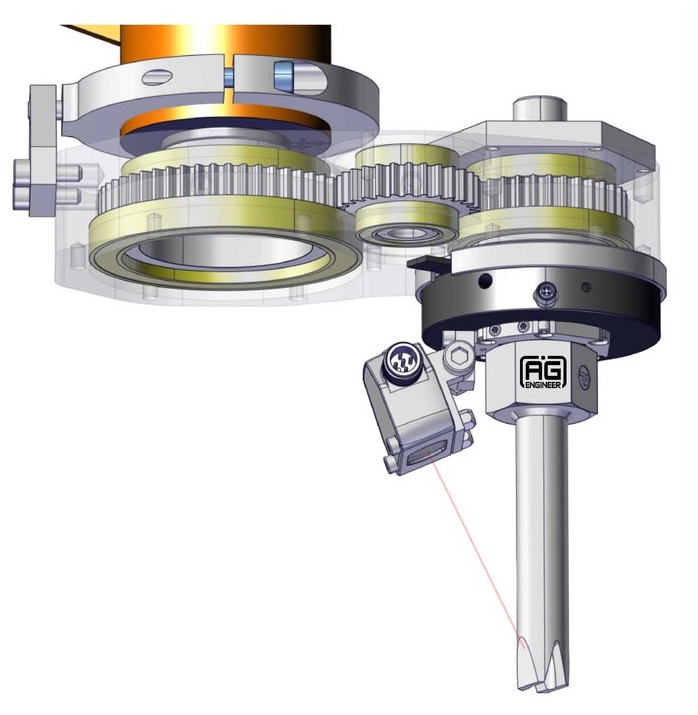

Der Applikationskopf befindet sich am Flansch der letzten Achse des Kuka-Roboters. Es ist so konzipiert, dass die Auftragsdüse um +/- 360 ° gedreht werden kann und gleichzeitig der Klebstoff beim Auftragen auf das Glas hindurchgeht. Diese Bewegung wird durch ein Zahnradsystem sichergestellt, das sich im Gehäuse des Auftragskopfes befindet. Mit diesem System können wir eine gleichmäßige Anwendung des Klebstoffs im gewünschten Profil (Dreiecksquerschnitt) entlang der gesamten Auftragungsbahn sicherstellen. Die Höhe dieses Klebstoffprofils wird von einem Lasersensor bewertet, der seine Höhe direkt hinter dem Auslass der Auftragsdüse misst, wo sich die Flugbahn des Auftrags des Klebstoffs zu bilden beginnt. Dieses System und die Bewegung der Anwendungsdüse werden im folgenden Video gezeigt.

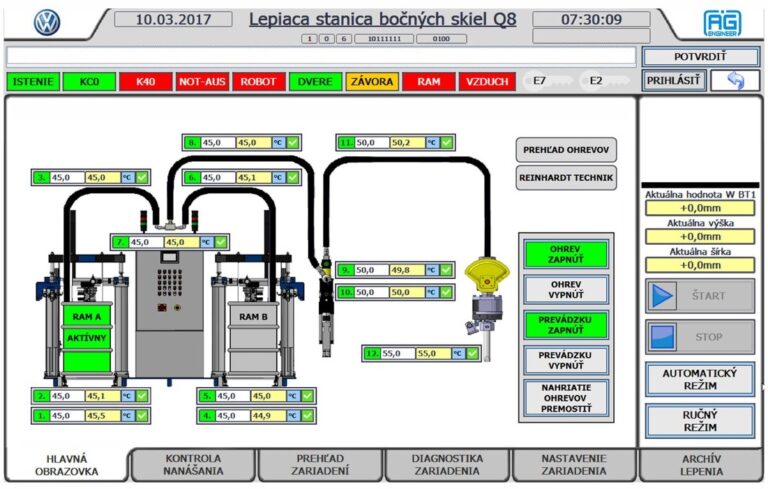

Auf der Rückseite des Arbeitsplatzes befindet sich ein System von „RAM“ -Stationen, die die Versorgung des Anwendungskopfs des Roboters mit Leim sicherstellen. Das System besteht aus zwei Behältern, in denen mit Spezialkleber gefüllte Fässer ausgetauscht werden. Jede Station verfügt über ein Drucksystem, das den Klebstoff durch die Rohre direkt von den Fässern über die Pumpen zum Auftragskopf bläst. Der Applikationskopf verfügt über eine spezielle Verbindung für einen flexiblen Schlauch, der durch Anheben durch einen Balancer am Arm über dem Arbeitsplatz erleichtert wird.

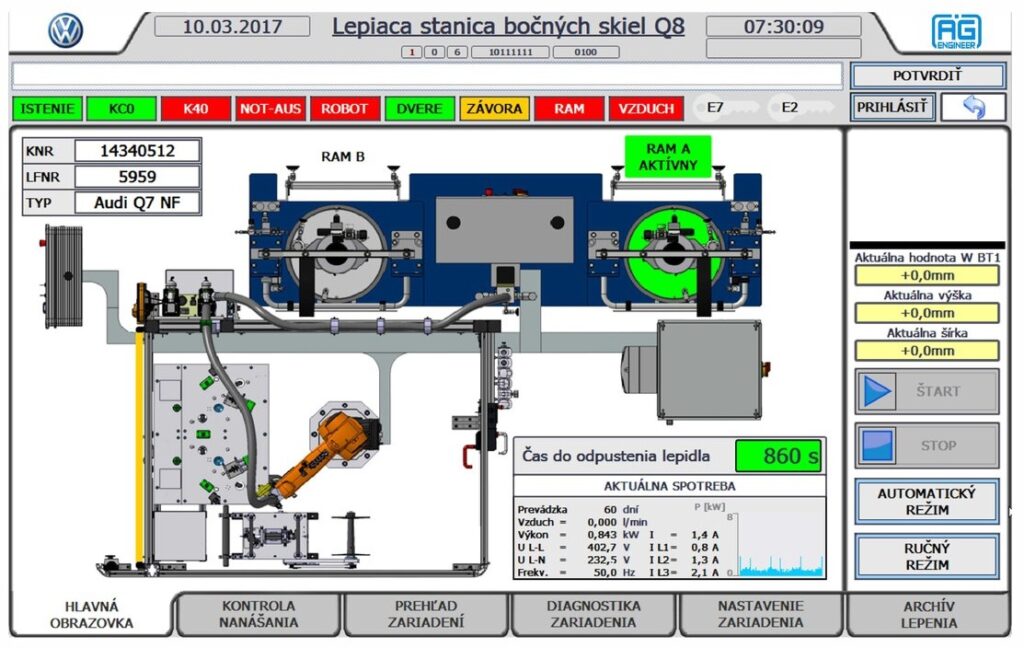

Vor dem Arbeitsplatz befindet sich ein drehbarer Ständer, auf dem das Touch-Bedienfeld TP 1500 von Siemens platziert ist. Es zeigt alle notwendigen Daten und den Gerätestatus an und dient auch zur Steuerung des gesamten automatisierten Arbeitsplatzes.

Über uns

Unser Unternehmen ist im Bereich der industriellen Automatisierung tätig. Es befasst sich mit Design, Entwicklung, Tragwerksplanung, Elektroinstallationen und Software-Engineering nach Kundenwunsch.

Bei der Lösung von Projekten arbeiten wir mit den neuesten Technologien und bieten umfassende Dienstleistungen vom Design bis zur Lieferung von Geräten an Kunden. Unsere Arbeit besteht natürlich darin, die notwendigen Unterlagen und Schulungen für den Betrieb und die Wartung der gelieferten Geräte zu liefern.

Das Unternehmen ist ferner auf die Implementierung spezifischer Anwendungen spezialisiert, wie z Integrationsarbeit und Optimierung der Gerätefunktionalität. AG Engineer ist eine Garantie für eine systematische Komplettlösung für Ihre Produktion.